Процесс сборки корпусов и башен был описан мной в статье на warspot. Темой данной статьи является последующая сборка танков Tiger Ausf.B из комплектующих, поставляемых непосредтвенно от производителей на единственный завод-сборщик данных машин - фирму Henschel & Sohn.

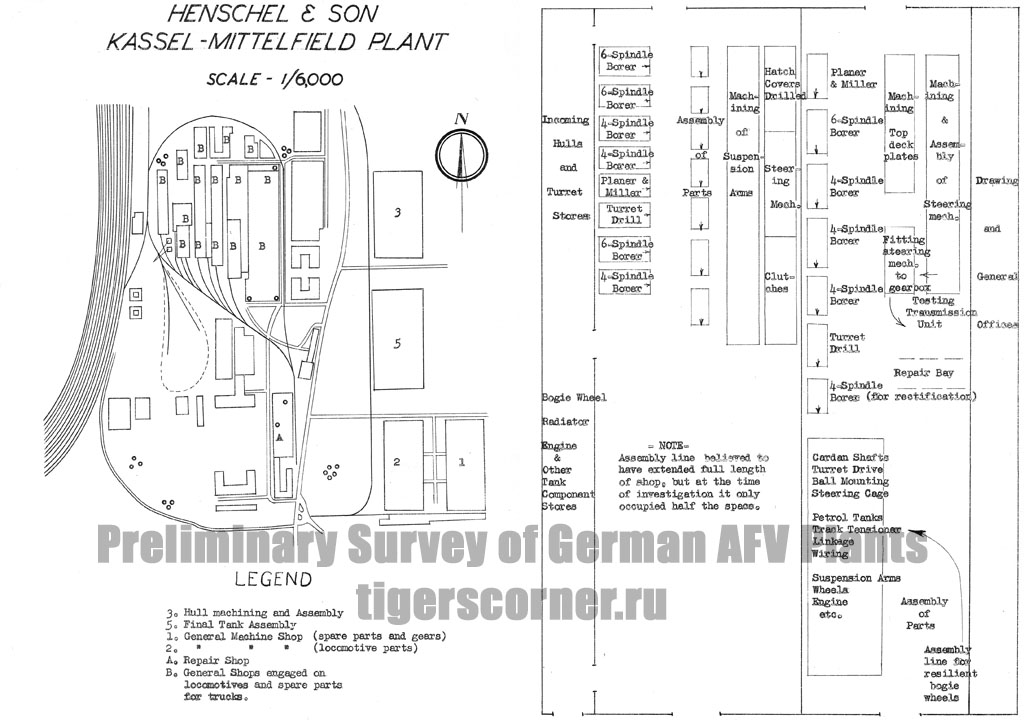

Корпуса и башни с фирм Krupp, DHHV и Skoda отправлялись в Кассель. Корпуса поступали на завод Henschel & Sohn. Башни — на завод Wegmann Waggonfabrik AG. Под сборку танков Tiger II на заводе Henschel & Sohn было выделено 2 цеха. В послевоенном английском отчете Preliminary Survey of German AFV Plants, посвященном немецким предприятиям по производству вооружений, данные цеха обозначены номерами 3 и 5. В цеху № 3 проводилась механическая обработка полученных корпусов и сборка базового шасси. В цеху № 5 проводилась окончательная сборка танков из базовых шасси, полученных из цеха № 3, и башен, полученных от завода Wegmann Waggonfabrik AG.

Общая схема завода Henschel & Sohn и схема цеха по сборке танков Tiger II

На одной стороне цеха № 3 хранились поступающие корпуса, а также ряд комплектующих, таких как двигатели и радиаторы. На другой стороне цеха находились помещения для персонала. В середине располагались 2 сборочные линии, различие которых состояло в расположении оборудования для механической обработки корпусов. На первой линии станки располагались параллельно друг другу, в то время как на второй — последовательно, что позволяло значительно упростить процесс обработки. Корпуса устанавливались на платформы, которые перемещались по рельсам, смонтированным в полу цеха. Устройство второй линии позволяло проводить обработку корпусов без их снятия с платформы, в то время как на первой линии корпус для обработки приходилось устанавливать на каждый станок.

Одним из первых этапов (очередность операций по обработке на каждой из сборочных линий отличалась) механической обработки корпуса являлась обработка посадочного места под шариковую опору башни. Обработка посадочного места осуществлялась с помощью вертикального токарного станка фирмы Maschinenfabrik Turner из Франкфурта. Одновременно с этим на данном этапе двумя горизонтальными концевыми фрезами осуществлялась обработка посадочных мест под картеры бортовых редукторов.

Корпус Tiger II на расточном станке.

Далее корпус помещался в расточный станок от фирмы Velbert RHLD с 6 шпинделями. Официально станок именовался acht-s-spindel-bohrwerk, так как на каждой стороне было установлено по 4 горизонтально расположенных шпинделя. Однако при производстве были задействованы только 3 из них. Станок не имел возможности вертикальной регулировки. С помощью этого станка рассверливались отверстия в бортах корпуса танка для последующей установки торсионов и балансиров.

Отверстия для главных валов, передающих вращение на бортовые редукторы, а также отверстия для установки кривошипов направляющих колес обрабатывались с помощью 4-шпиндельного расточного станка. Сверление отверстий в крыше корпуса для установки нижнего погона шариковой опоры башни осуществлялось с помощью радиально-сверлильных станков с двумя опорами, произведенными фирмой Raboma. Ряд инструментов, использовавшихся при сборке, был произведен французской фирмой Somua.

Установка торсионов и балансиров в корпус танка Tiger II. Участок борта, который после сборки будет закрыт ходовой частью заранее окрашен.

В отдельной части цеха производилась обработка элементов подвески: балансиров, кривошипов для направляющих колес, на ведущих колесах обрабатывались посадочные места под зубчатые венцы, обработке подлежали и сами зубчатые венцы. Перед монтажом торсионов и балансиров нижняя часть бортов корпуса окрашивалась. Балансиры монтировались под такими углами, чтобы напряжение торсионов было одинаковым. Проверка производилась путем замера расстояния между нижней кромкой балансира и нижней кромкой корпуса. Для балансиров с внешним диском опорного катка оно составляло 162 мм, для балансира с внутренним катком — 155 мм, расстояние для первого и последнего балансиров составляло 146 мм. Одновременно с установкой элементов ходовой части осуществлялся монтаж других агрегатов танка: механизмов натяжения гусениц, топливных баков, блоков радиаторов, двигателя, тормозов, электропроводки.

Установка уже окрашенных опорных катков и направляющего колеса.

Трансмиссия монтировалась вместе с рулевым управлением, сборка которого осуществлялась в этом же цеху. Перед установкой трансмиссии ее отправляли на испытательную площадку, оборудованную контрольной панелью и двумя динамометрами. Во время сборки проводилась окраска отдельных деталей, доступ к которым после сборки был затруднен, например: балансиров, решеток воздухозаборников и воздухоотводов. На сборочных линиях могло одновременно находиться от 18 до 22 базовых шасси.

Список комплектующих (согласно приложению C отчета Preliminary Survey of German AFV Plants), поставляемых от подрядчиков, выглядит следующим образом:

- сваренные корпуса от фирм F. Krupp, Эссен; Dortmund-Hoerder Huttenverein, Дортмунд; Skoda, Пльзень;

- коробка передач Olvar 40 12 16B от фирм Adlerwerke, Франкфурт-на-Майне; Zahradfabrik Friedrichshafen Waldwerke, Пассау( Adlerwerke выпускала КПП Olvar 40 12 16A и Olvar 40 12 16B с начала их разработки, коробку передач производства Zahradfabrik Friedrichshafen Waldwerke начали устанавливать с сентября 1944 года (Thomas L. Jentz, Hilary L. Doyle. VK 45.02 to Tiger II: design, production & modifications));

- защитный кожух коробки передач от фирм Dingier; Karcher & Co, Вормс; Meier & Weichelt, Лейпциг; Deutshe Eisenwerke, Мюльхайм-на-Майне;

- картеры бортовых редукторов от фирм Dingier, Karcher & Co; Вормс; Van Tongelsche Stahlwerke, Гюстров; Deutche Eisenwerke, Мюльхайм-на-Майне; Lindener Eisen und Stahlwerke, Ганновер; Pleissner G.m.b.H., Херцберг;

- двигатели Maybach HL 230 P 30 от фирм Maybach, Фридрихсхфен; Auto Union, Хемниц;

- электрооборудование, системы зажигания и электростартер, а также клапанное распределение от фирмы Hermann Fesel, Цвизель;

- система выпуска отработавших газов двигателя от фирмы Karl Born, Ашерслебен;

- тормоза от фирмы Sueddeutsche Arguswerke, Карлсруэ;

- рычаги и педали приводов управления от фирмы Berg. Achsenfabrik, Виль;

- сиденье механика-водителя от фирмы Wihl. Lenze, Нихайм;

- гидропривод вращения башни и вентиляторы от фирмы Ehrlich, Гота;

- торсионы от фирм Hoesch AG, Хоэнлимбург; Roechling G.m.b.H., Вецлар;

- амортизаторы от фирмы Scheidt & Bachmann, Райдт;

- опорные катки от фирмы Diana Maschinenfabrik, Кассель;

- ведущие колеса от фирм Bochumer Verein, Бохум; Berg. Stahlindustrie, Ремшайд; Ruhrstahl AG, Виттен; Eisenwerke, Линц;

- зубчатые венцы ведущих колес Vereinigte Stahlwerke Charlottenhutte и Kloeckner-Werke AG, Оснабрюк;

- направляющие колеса от фирм Dingier, Karcher & Co, Вормс; Ruhrstahl AG, Виттен; Van Tongelsche Stahlwerke, Гюстров; Wittmann AG, Хаген; Knorrbremse AG., Фольмарштейн; Deutsche Eisenwerke, Мюльхайм-на-Майне;

- гусеницы от фирмы Aug. Engels, Фельберт;

- топливные баки от фирмы I. Arnold, Фриденсдорф;

- оптические приборы от фирм Maschinenfabrik Dorst AG, Оберлинд; Sylbe und Ponndorf, Шмельн;

- бортовые экраны от фирм Gotthardt und Kuehne, Ломмач; Wihl Lenze, Нихайм;

- вентиляционное оборудование от фирмы Maschinenfabrik Imperial G.m.b.H., Мейсен;

- решетки воздухозаборников и воздуховыводов от фирм Dingier; Karcher & Co, Вормс; Meier & Weichelt, Лейпциг; Ruhrstahl AG, Виттен;

- стеллажи боеукладок от фирм Richard Krahmer, Хемниц; Schneider und Korb, Бернсбах;

- шаровая установка для курсового пулемета от фирмы Luftfahrtgeratebau Arno Mueller, Лейпциг;

- крышки люков от фирмы O.D. Werk Willy Ostner, Бранд-Эрбисдорф;

- электрическое оборудование от фирмы Bosch, Штутгарт.

Шасси танка с полностью собранной ходовой частью. Можно заметить что решетка воздухоотвода уже окрашена. Эти элементы конструкции, равно как и решетки воздухозаборников, устанавливались на танк заранее окрашенными.

Сборка поступивших с заводов фирм F Krupp, D.H.H.V. и Skoda башен производилась на заводе Wegmann Waggonfabrik AG. В цеху одна линия использовалась для машинной обработки поступивших башен. Рядом с ней находилась сборочная линия. Машинная обработка комплектующих производилась отдельно, равно как и сборка шариковых опор башен. Артиллерийские орудия KwK 43 в сборе с люлькой находились в специально отведенной части цеха. Орудия были уже в окрашенном виде. Там же проводилась проверка спаренных пулеметов и прицелов. Орудия KwK 43 производились фирмой D.H.H.V., полная сборка осуществлялась как на самом заводе D.H.H.V., так и на предприятии Franz Garny Beteiligungsgesellschaft G.m.b.H. & Co во Франкфурте. Прицелы изготавливались фирмой Ernst Leitz G.m.b.H. в Вецларе.

Схема завода Wegmann Waggonfabrik AG.

Машинная обработка башни заключалась в подготовке посадочного места для установки верхнего погона шариковой опоры. Она выполнялась с помощью вертикальных токарных станков производства фирм Templitzer Mascchinenfabrik A.G., Теплице, и Mascchinenfabrik Turner, Франкфурт-на-Майне. Два из этих станков были получены от фирмы MAN, один — от фирмы Nibelungenwerke. Обработка данного участка занимала 24 часа. Нарезка зубьев венца башни производилась с помощью оборудования фирмы Rheinicker. Обработка корпуса под шариковую опору осуществлялась в вертикальном станке фирмы Schiess-Defries. К башне приваривались: кольцо для крепления командирской башенки, кронштейны для крепления запасных траков. Командирская башенка предварительно обрабатывалась на фрезерном станке. Производилась установка стеллажей для снарядов в кормовой нише башни. Люлька с орудием монтировалась в башню вместе с уравновешивающим механизмом, спаренным пулеметом и прицелом. После установки полика боевого отделения монтировались механизм поворота башни, механизм вертикальной наводки орудия и компрессор. Сборка башни заканчивалась монтажом электропроводки. На собранные на заводе Wegmann Waggonfabrik AG башни могло ставиться клеймо с аббревиатурой cvd. Кроме того, устанавливался шильдик с указанием номера башни и даты производства.

Список комплектующих (согласно приложению D отчета Preliminary Survey of German AFV Plants), поставляемых от подрядчиков фирме Wegmann Waggonfabrik AG, выглядит следующим образом:

сваренные корпуса башен, крыши и маски от фирм F. Krupp, Эссен; Dortmund-Hoerder Huttenverein), Дортмунд;

- вооружение от фирмы Heereszeugamt, Нюрнберг;

- гидропривод поворота башни от фирмы Böhringer, Геппинген;

- компрессор от фирмы Apag, Гесниц;

- прицелы орудия от фирмы Leitz, Вецлар;

- корпус под шариковую опору от фирм Mitteldeutsche Stahlwerke A.G. и F. Krupp;

- шариковая опора от фирмы Sönderring Wälzlager.

Собранные на заводе Wegmann Waggonfabrik AG башни отправлялись в цех № 5 завода Henschel & Sohn. Туда же прибывали и собранные базовые шасси. Половина цеха была отведена под линию окончательной сборки танков. Одновременно на ней могло находиться до 10 танков Tiger II. Первый Tiger II был полностью собран в октябре 1943 года. В декабре было собрано еще 2 машины. Серийный номер танка (Fgst.Nr.) набивался на торце одного из малых стальных опорных листов крыши корпуса и содержал в себе аббревиатуру dkr, обозначающую производителя Henschel & Sohn.

Выпуск башен фирмой Wegmann Waggonfabrik AG согласно приложению D отчета Preliminary Survey of German AFV Plants

|

Месяц |

Ноябрь, 1943 г. |

Декабрь, 1943 г. |

Январь, 1944 г. | Февраль, 1944 г. | Март, 1944 г. | Апрель, 1944 г. | Май, 1944 г. | Июнь, 1944 г. | Июль, 1944 г. | Август, 1944 г. | Сентябрь, 1944 г. | Октябрь, 1944 г. | Ноябрь, 1944 г. | Декабрь, 1944 г. | Январь, 1945 г. | Февраль, 1945 г. |

|

Количество башен |

1 |

2 |

3 | 5 | 6 | 11 | 15 | 33 | 44 | 90 | 73 | 35 | 41 | 56 | 32 | 46 |

По организации рабочего времени в сборочном цеху Henschel & Sohn в отчете Preliminary Survey of German AFV Plants сказано следующее:

«Производством танков было занято 8000 человек, работающих в 2 смены, каждая по 12 часов. Ночная смена выполняла только 50% нормы дневной. В сборочном цеху была внедрена система Takt, состоящая из 9 циклов по 6 часов каждый. Общее время для сборки одного танка, включая процессы машинной обработки, составляла 14 дней».

В сборке башен на заводе Wegmann Waggonfabrik AG было задействовано 1200 человек, работающих также в 2 смены. Каждая смена длилась 10 часов. Полная сборка одной башни, включая машинную обработку, составляла от 10 до 12 дней.

Изначальный договор SS 4911-210-5910/42 с фирмой Henschel & Sohn на массовое производство нового тяжелого танка предусматривал изготовление 176 машин. Позже заказ увеличили до 1234 танков. В этот договор не включены три предсерийные машины, производство которых было оговорено ранее отдельным договором SS 006-6362/42. В июле 1944 года планировалось довести ежемесячный выпуск до 100 танков, а с февраля 1945 цеха должны были покидать 150 танков ежемесячно. Однако в начале производства имелись значительные технические проблемы, и до июля 1944 года не удавалось выполнять даже половины месячной нормы. Большое влияние на темпы производства оказали налеты авиации союзников. В начале мая 1943-го английская бомбардировочная авиация начала применять массированные бомбовые удары по территории Рура. Дортмунд только в апреле и мае 1943-го подвергся четырем авианалетам, в последнем вылете принимало участие 586 бомбардировщиков. В августе 1944-го фирма Henschel & Sohn практически выполнила план месяца, однако самые тяжелые времена для предприятия оказались впереди. 24–25 октября последовали налеты на Эссен и заводы F. Krupp в частности. Еще два налета последовали в ноябре и декабре. Кассель подвергся разрушительной бомбардировке 22 октября 1943 года, осенью 1944-го серия бомбардировок нанесла колоссальный ущерб заводу Henschel.

Бомбардировка Касселя.

На конец 1944 года было построено 377 серийных танков, в 1945-м произвели еще 112. В апреле 1945 года к производству танков Tiger II должен был подключиться завод Nibelungenwerk, но война внесла свои коррективы, и последние из танков были выпущены в начале марта 1945-го. Производство танков Tiger II было распланировано до августа 1945 года. Согласно захваченным советскими войсками документам в марте должно было быть произведено 45 танков, в апреле 50, в мае 65, в июне 70, в июле и августе — по 80 штук. Это несколько разнится с известной ранее информацией по производству танков Tiger II в 1945 году, по которой в марте фирмой Henschel & Sohn и Nibelungenwerke с мая по август 1945-го должно было производиться 85 танков ежемесячно — 60 танков фирмой Henschel & Sohn и 25 танков фирмой Nibelungenwerke.

Распределение номеров шасси Tiger II по месяцам выпуск

|

Месяц |

Ноябрь, 1943 г. |

Декабрь, 1943 г. |

Январь, 1944 г. | Февраль, 1944 г. | Март, 1944 г. | Апрель, 1944 г. | Май, 1944 г. | Июнь, 1944 г. | Июль, 1944 г. | Август, 1944 г. | Сентябрь, 1944 г. | Октябрь, 1944 г. | Ноябрь, 1944 г. | Декабрь, 1944 г. | Январь, 1945 г. | Февраль, 1945 г. | Март, 1945 г. |

|

Номер шасси, Fgst.Nr. |

V1 |

V2, V3 |

280001–280003 | 280004–280008 | 280009–280014 | 280015–280020 | 280021–280035 | 280036–280067 | 280068–280112 | 280113–280196 | 280197–280269 | 280270–280295 | 280296–280330 | 280331–280377 | 280378–280417 | 280418–280459 | 280460–280489 |

Использованные источники:

- Документы архива танкового музея в Бовингтоне - The Bovington Tank Museum;

- Документы из фондов Национального архива - National Archives and Records Administration (NARA);

- Thomas L. Jentz. and Hilary Louis Doyle. Germany’s Tiger tanks - VK45.02 to Tiger II. - Schiff er Military History, Atglen PA, 1997;

- Thomas L. Jentz. and Hilary Louis Doyle. Panzer Production from 1933 to 1945 - Panzer Tracts No. 23, 2011;

- Walter J. Spielberger and Hilary L. Doyle. Der Panzer-Kampfwagen Tiger und seine Abarten. Motorbuch Verlag, 1998.